ROBOTYZACJA

Zapewniamy robotyzację stanowisk pracy poprzez dostarczenie, programowanie i serwis robotów do zastosowań przemysłowych. Usprawniamy procesy produkcyjne, magazynowania, wytwarzania oraz spawania, a także wykonujemy prace integratorskie związane z dostarczeniem nowych technologii. Umożliwiamy państwu robotyzację zakładów przy pomocy robotów produkowanych przez wiodące firmy na świecie.

REALIZACJE

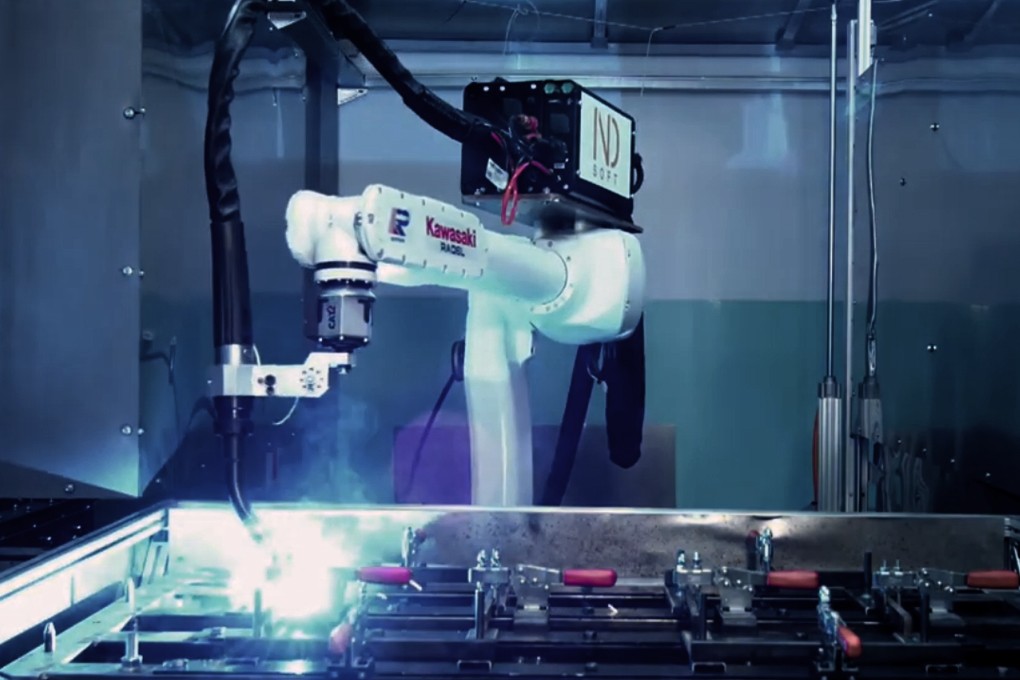

ZROBOTYZOWANE STANOWISKO SPAWALNICZE

Działanie robota opiera się na spawaniu prefabrykatów w sposób zgodny z wymaganiami stawianymi przez klienta. Elementy umieszczane są w specjalnie zaprojektowanych stołach zapewniających stabilne warunki spawalnicze. Końcówka robota, wraz z dyszą spawalniczą sterowaną przez kontroler, łączy wcześniej przygotowane elementy. Efektem końcowym jest gotowy zespawany element, który jest gotowy do końcowej obróbki powierzchniowej.

Jednocześnie spawanych jest nawet 20 elementów w jednym cyklu. Spawanie odbywa się w zamkniętej przestrzeni, co zapewnia wymagany poziom bezpieczeństwa. Przed powstwaniem stanowiska produkcja elementów systemów odgromowych odbywała się w sposób manualny przez wykwalifikowanych pracowników.

Połączenie robota, źródła oraz możliwości kontrolerów i systemów bezpieczeństwa sprawia, że oddane stanowisko stanowi w pełni bezpieczny komplentny system spawawlniczy pozwalający na redukcję kosztów produkcji.

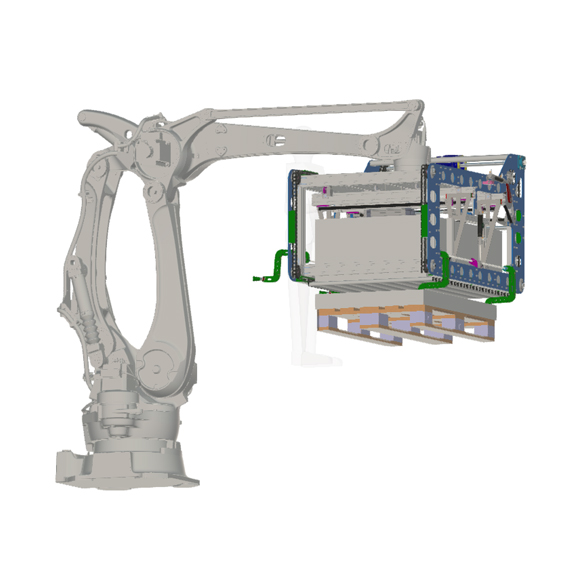

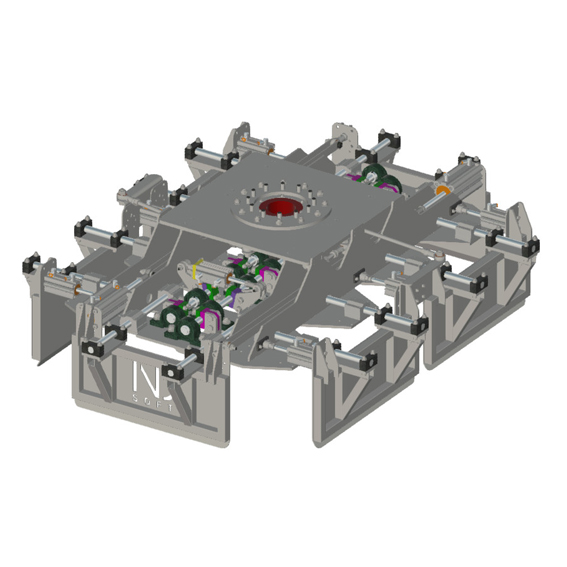

STANOWISKO DO PALETYZACJI MATERIAŁÓW SYPKICH

Zrobotyzowane stanowisko podnosi efektywność paletyzacji dzięki temu, że zapewnia ciągłość pracy, stwarza możliwość wykorzystania 100% wydajności istniejącego parku maszynowego i wprowadza oszczędności. Bardzo ważną korzyścią jest także znaczne podniesienie elastyczności paletyzacji. Dodatkowo robot Kawasaki zapewnia bardzo wysoką niezawodność pracy.

Dostępna powierzchnia hali została optymalnie wykorzystana. Inwestycja stwarza także możliwości rozwoju na przyszłość, ponieważ szybkość pracy robota przewyższa wydajność obecnie używanej maszyny do pakowania worków. W ramach tak niewielkiej powierzchni stanowiska (19m2) wygospodarowano miejsce na doposażenie go w system automatycznego przykrywania palety folią przed procesem owijania. W warunkach jesienno-zimowych rozwiązanie to pozwala na składowanie owiniętych i załadowanych palet na nieprzykrytym placu składowym. Stanowisko zostanie doposażone o takie urządzenie. Będzie ono zamontowane tuż przed owijarką, wewnątrz klatki bezpieczeństwa i zostanie zintegrowane z systemem sterowania całej linii.

Zastosowana owijarka pierścieniowa idealnie owija paletę bez konieczności jej obrotu. Dzięki temu nie zachodzi ryzyko deformacji sterty podczas układania worków w kolumnach bez przekładki i przewiązań wzajemnych.

Możliwość korzystania z euro palet jest szczególnie ciekawym elementem rozwiązania. Producenci ekogroszku wiedzą, że wymiary 25-kg worków nie są dostosowane do europalet, podczas gdy to właśnie europalety pozwalają optymalizować transport – nie tylko lepiej układają się w naczepie TIR-a, ale też – w odróżnieniu od palet przemysłowych – mieszczą się w drzwiach garażu, dzięki czemu klienci nie muszą sami przenosić pojedynczych worków. Udało się znaleźć ułożenie 5 worków na warstwę z ekogroszkiem dostosowane do europalet. Jest to tzw. „pakowanie na jodełkę”.

Oprogramowanie robota przewiduje 5 wariantów paletyzacji. Można zmieniać wielkość palety oraz ilość worków na warstwie. Wystarczy nacisnąć przycisk na panelu sterowania, by następna paleta była układana w inny sposób niż poprzednia – na przykład tak, by umożliwiać piętrowe magazynowanie palet. Zamiana programu nie wymaga zatrzymania pracy robota, a dopasowanie magazynu do rozmiaru palety sterowane jest automatycznie.

Parametry podstawowe stanowiska:

- maksymana wydajność układania (1 worek/ 5 sekund),

- wydajność owijania: 20 Euro palet/h (uzależniona od dobranej owijarki),

- typ zastosowanego robota: Kawasaki RD80,

- magazyn palet: 13 palet w kolumnie, automatycznie dostosowujący się do palet o wymiarach Euro (800×1200) i przemysłowych (1000×1200),

- przykrywanie palety folią TOP – opcjonalne, zintegrowane w stanowisku,

- sposób układania:

- 3 worki/warstwę (europaleta),

- 4 worki/warstwę (europaleta),

- 5 worków/warstwę (europaleta – tzw. układanie jodełkowe),

- 5 worków/warstwę (europaleta – płasko z przekroczeniem obrysu palety),

- 5 worków/warstwę (paleta przemysłowa- płasko w obrysie palety),

- możliwość zaprogramowania innych układów na życzenie klienta.

- wymagana powierzchnia na hali: 19m2,

- zasilanie: 400VAC, ok. 10kW, sprężone powietrze 5,5 Bar,

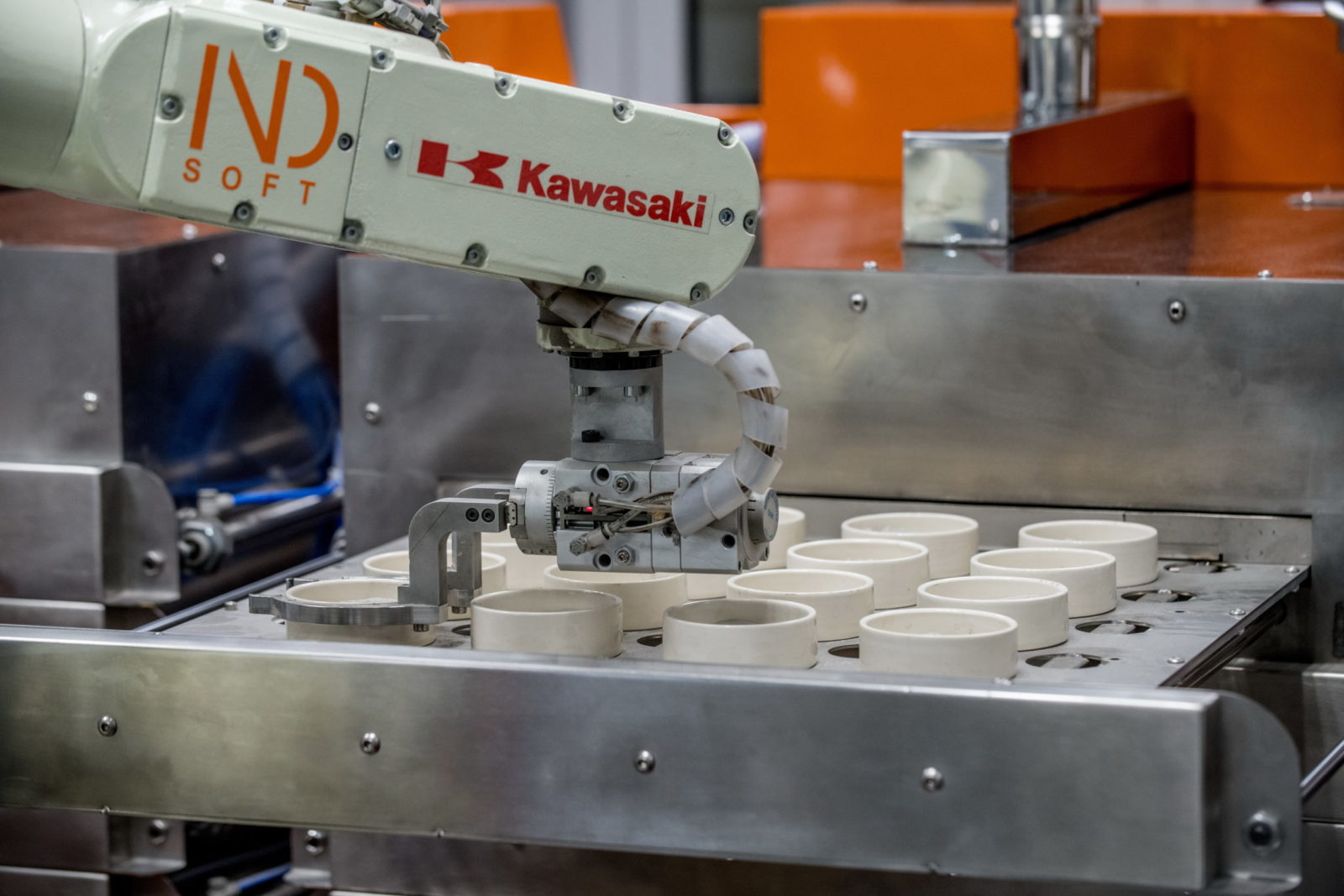

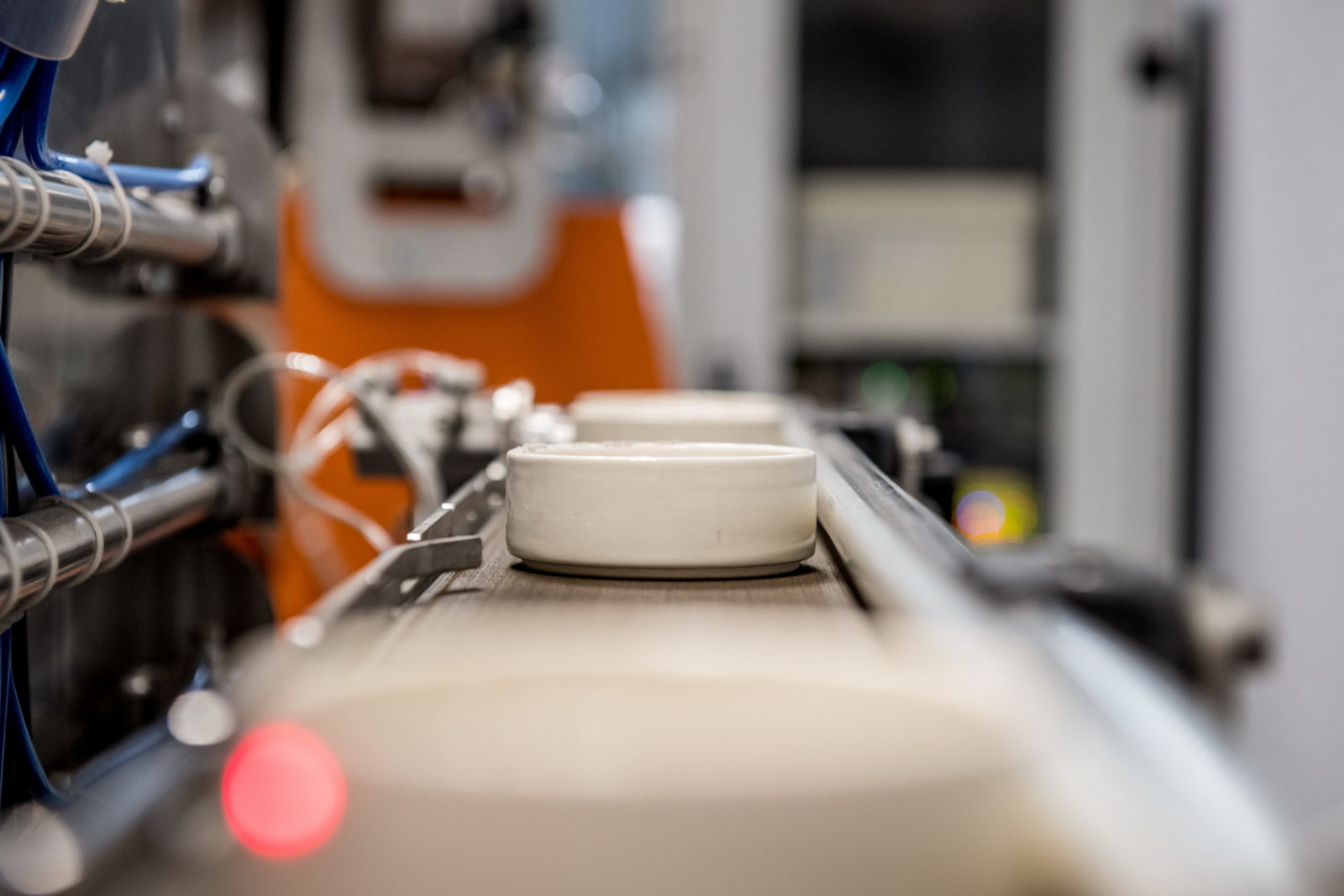

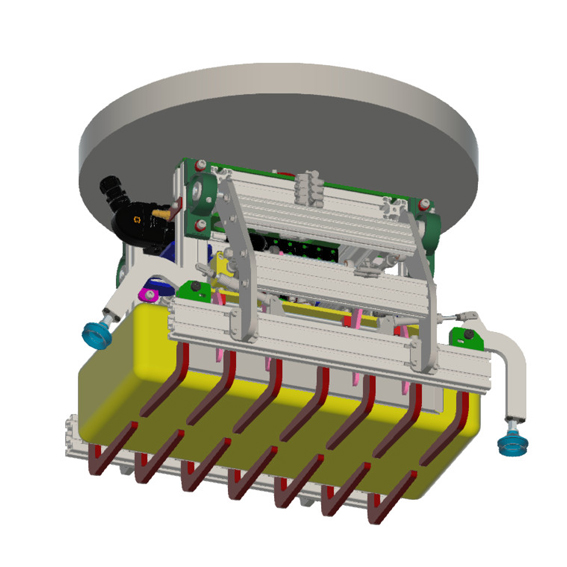

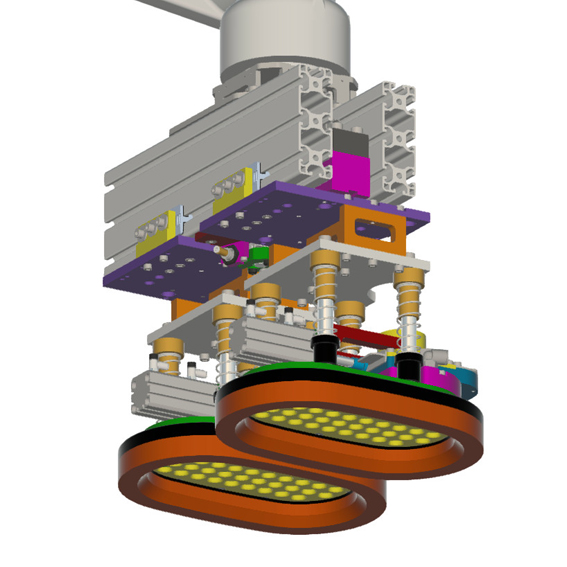

CHWYTAKI

Zrobotyzowane procesy przemysłowe wymagają opracowania, wykonania różnorodnych chwytaków montowanych na kiści robota. Nasza firma ma sześcioletnie doświadczenie w projektowaniu i konstruowaniu takich urządzeń znajdujących zastosowanie w różnych gałęziach przemysłu. Posiadamy realizacje chwytaków wykorzystywanych między innymi w:

– przemyśle spożywczym (głównie technologie podciśnieniowe),

– konfekcjonowaniu, paletyzacji materiałów sypkich workowanych,

– przemyśle drzewnym (zrobotyzowane głowice szpachlujące),

– zrobotyzowanej obsłudze pras.

Jesteśmy otwarci na nowe wyzwania, a każdy z naszych projektów traktowany jest indywidualnie. Do projektu wykorzystujemy oprogramowanie modelujące 3D, natomiast podstawowym materiałem wykorzystywanym do konstrukcji chwytaków to stal kwasoodporna.

PROJEKTOWANIE

Proponujemy Państwu projekty z zakresu instalacji elektryki i automatyki na potrzeby każdej inwestycji od założeń koncepcyjnych, aż po nadzór autorski. Projekty wykonujemy zgodnie z z Prawem budowlanym i Prawem Geologicznym i Górniczym.

Oferta

- Instalacje elektryczne nN i SN,

- Rozdzielnice elektryczne,

- Instalacje oświetleniowe,

- Układy sterowania bez lub z wykorzystaniem PLC,

- Instalacje teletechniczne

- Instalacje monitoringu CCTV

- Systemy sygnalizacji pożaru

OPROGRAMOWANIE

Tworzymy oprogramowanie do zastosowań przemysłowych – zarówno autorskie jak i na podstawie środowisk programistycznych i projektowych. Dostarczamy zaawansowane systemy wizualizacji dostosowane indywidualnie do potrzeb klienta, modernizujemy i unowocześniamy istniejące stanowiska a także tworzymy nowe projekty. Proponujemy Państwu również stworzenie programów dostosowanych do konkretnych potrzeb i rozwiązujących problemy informatyczne.

Zakres naszej działalności obejmuje:

- Systemy wizualizacji SCADA na podstawie Asix, Wonderware InTouch, iFix, Indusoft, LabVIEW

- Oprogramowanie paneli HMI Astraada, Siemens Touch

- Własne projekty autorskich programów w językach programowania

INSTALACJE ELEKTRYCZNE I TELETECHNICZNE

Proponujemy Państwu projekty z zakresu instalacji elektryki i automatyki na potrzeby każdej inwestycji od założeń koncepcyjnych, aż po nadzór autorski. Projekty wykonujemy zgodnie z z Prawem budowlanym i Prawem Geologicznym i Górniczym.

Nasza oferta obejmuje:

- Instalacje elektryczne nN i SN,

- Rozdzielnice elektryczne,

- Instalacje oświetleniowe,

- Układy sterowania bez lub z wykorzystaniem PLC,

- Instalacje teletechniczne

- Instalacje monitoringu CCTV

- Systemy sygnalizacji pożaru

AUTOMATYKA PRZEMYSŁOWA

Wykonujemy realizacje zaawansowanych systemów sterowania, kontroli, AKPiA oraz przekazywania informacji. Wcielamy w życie nasze projekty z zakresu automatyki przemysłowej, pomiarów, zarządzania procesem przemysłowym oraz integrujemy działania systemów automatyki. W naszych rozwiązaniach stosujemy następujące sterowniki:

- GE Fanuc (90-30, RX3i, VersaMax Micro)

- Beckhoff Automation Systems (CX)

- WAGO

- Siemens (Simatic S7)

Jesteśmy Srebrnym Partnerem firmy ASTOR.

Dzięki tej współpracujemy przy okazji wielu projektów, możemy dostarcza kompleksowe rozwiązania przy użyciu sprawdzonych technologii i produktów.

Dobra lokalizacja na terenach Tyskiej Strefy Przemysłowej zapewnia nam szybki dostęp do usług firm oferujących różne kategorie produktów.

URZĄDZENIA I MASZYNY

Dostarczamy wykonane przez nas gotowe urządzenia spełniające obowiązujące normy elektryczne i przemysłowe.